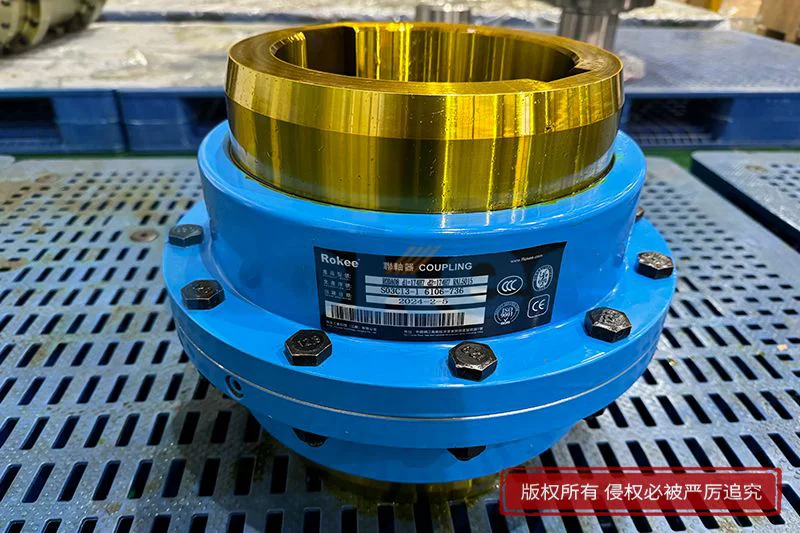

鼓形齿联轴器

荣基工业科技(江苏)有限公司,Rokee,专业的鼓形齿联轴器厂家,鼓形齿联轴器生产厂家,鼓形齿联轴器加工厂家,鼓形齿联轴器制造厂家,提供鼓形齿联轴器免费选型和非标定制服务。

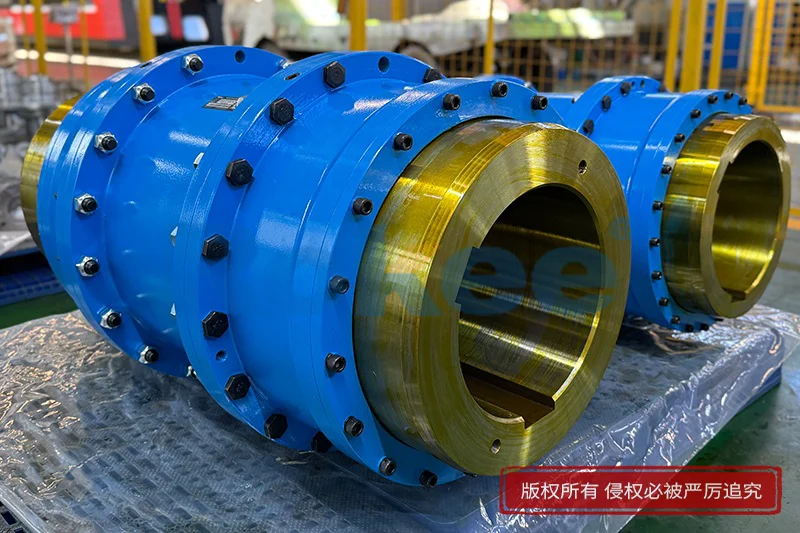

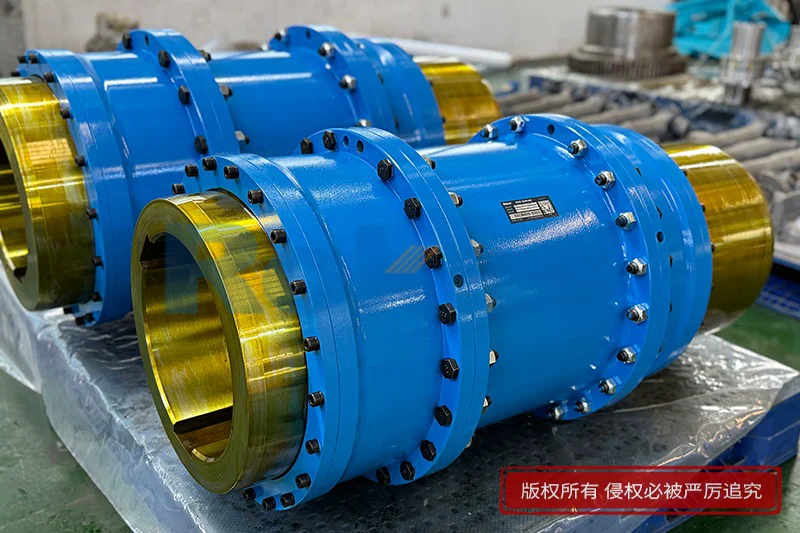

鼓形齿联轴器属于刚挠性联轴器,具有径向、轴向和角向等轴线偏差补偿能力,与CL型直齿式联轴器相比,具有结构紧凑、回转半径小、承载能力大、传动效率高、噪声低及维修周期长等优点。鼓形齿联轴器是一种特别设计的先进齿式联轴器,其外齿制成球面,球面的中心在齿轮的轴线上,齿侧的间隙比一般产品稍大,可以传递较大的扭矩和允许较大的角位移,性能优异且寿命更加长久。

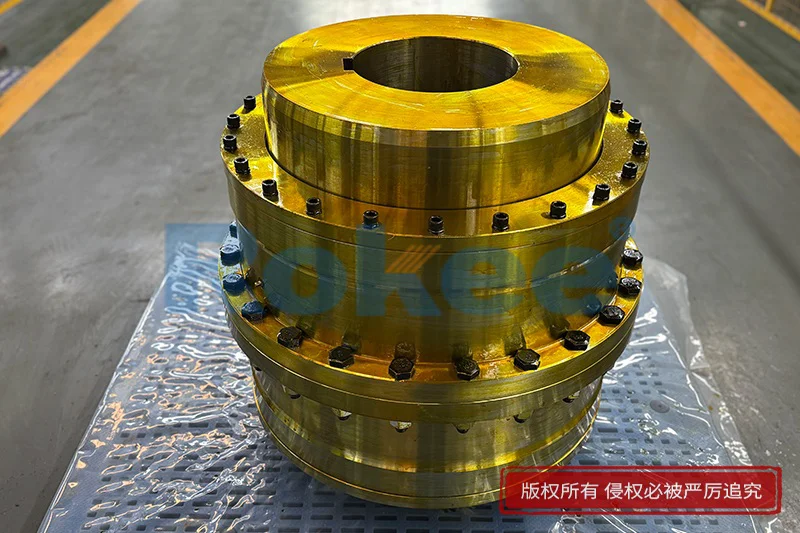

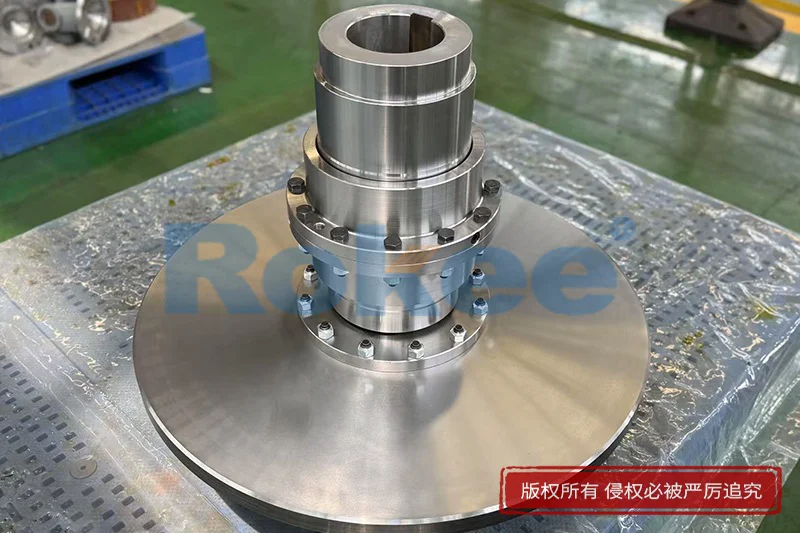

鼓形齿联轴器是一种重要的机械基础部件,广泛应用于冶金、矿山、起重运输、石油化工及轧钢机械等重工业领域。核心结构由内齿套与外齿套组成,外齿轮采用齿顶为球面的鼓形设计。根据具体的型号和规格,鼓形齿联轴器可以分为多种类型,如GICL、GIICL、WG等,以满足不同补偿需求、制动功能适配及垂直安装等场景。鼓形齿联轴器通过鼓形齿面接触设计,结合优化齿侧间隙,可有效补偿轴向、角向及径向位移偏差。鼓形齿联轴器的制造工艺较为精细,采用外壳模具成型技术以降低成本,并实现内外齿圈分离加工以提升精度。其材料通常选用高强度、耐磨损的合金钢或不锈钢,以确保联轴器的耐久性和可靠性。

鼓形齿联轴器特别适用于低速重载工况,如冶金、矿山、起重运输等行业。同时,也适用于石油、化工、通用机械等各类机械的轴系传动。为确保鼓形齿联轴器的正常运行和延长使用寿命,需要定期进行润滑和检查。部分型号配备强制稀油润滑系统或分段式脂润滑结构,以减少齿面磨损。此外,还需注意检查联轴器的紧固情况、齿面磨损情况以及轴承的运行状态等。

鼓形齿联轴器是工业传动系统中常用的刚挠性连接部件,凭借独特的齿形设计与可靠的传动表现,广泛应用于各类重载、高速及复杂工况,在连接电机、减速机与工作机的动力传递中发挥核心作用,其结构合理性、性能稳定性直接影响整个传动系统的运行效率与使用寿命。与传统直齿联轴器相比,鼓形齿联轴器通过齿廓优化,在承载能力、位移补偿等方面实现性能提升,适配更多严苛工业场景,成为冶金、矿山、工程机械等领域不可或缺的关键部件。

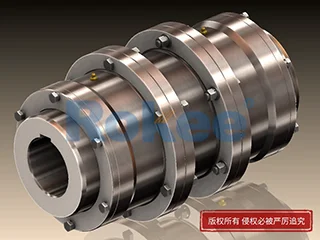

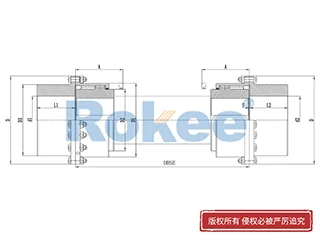

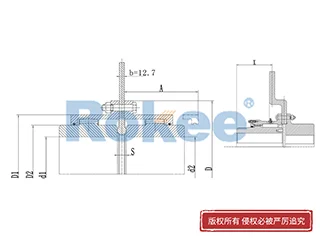

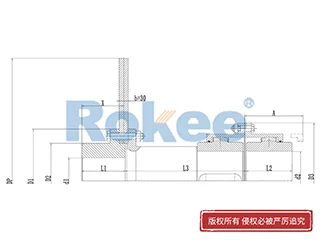

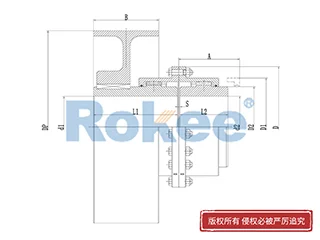

鼓形齿联轴器的核心结构由外齿轴套、内齿圈、密封装置及润滑系统四部分组成,各组件协同工作,兼顾动力传递的刚性与位移补偿的柔性。外齿轴套的齿廓被加工成鼓形,即齿面为一段球面,球面中心与齿轮轴线重合,这种特殊设计是其区别于直齿联轴器的核心特征,也是实现多维度位移补偿的基础;内齿圈与外齿轴套精准啮合,齿侧间隙略大于普通联轴器,为位移补偿预留充足空间,同时保证扭矩传递的稳定性。密封装置多采用迷宫式或骨架式结构,可有效防止灰尘、杂质进入啮合面,避免齿面磨损,同时阻止润滑介质泄漏,为传动部件提供良好的工作环境。润滑系统是保障联轴器长期稳定运行的重要支撑,合理的润滑可减少齿面摩擦损耗,降低运行噪声,延长使用寿命,常用润滑方式包括脂润滑与强制稀油润滑,其中强制稀油润滑可将磨损量降至脂润滑的10%,适配高速、重载等严苛工况。整体结构设计紧凑,径向尺寸小,适配空间受限的安装场景,同时便于装配与后期维护,无需复杂的拆卸流程即可完成润滑补充或部件检查。

优异的综合性能是鼓形齿联轴器得以广泛应用的核心优势,其性能表现集中体现在扭矩传递、位移补偿、耐磨耐用及环境适配等多个方面。在扭矩传递方面,鼓形齿的面接触特性相较于直齿的线接触,显著增大了齿面接触面积,使载荷分布更均匀,在相同外形尺寸下,扭矩传递能力较直齿联轴器提升15%-30%,可适配从几百牛·米到上万千牛·米的扭矩范围,既能满足小型通用机械的轻载传动需求,也能应对重型设备的重载传动要求。转速适应性较强,经动平衡处理的高精度产品可用于高速传动场景,如燃气轮机轴系,同时在低速重载工况下也能保持稳定表现,无明显振动或噪声。

位移补偿能力是鼓形齿联轴器的突出特点,可实现径向、轴向及角向的多维度补偿,有效吸收设备安装误差、运行中的热变形及工况波动带来的轴系偏移,降低轴承附加载荷,保护传动链上下游关键设备。其中,角向补偿能力可达6°,推荐使用范围为1.5°-2.5°,避免直齿联轴器因偏角产生的棱边挤压问题;径向补偿量为0.5-3mm,轴向补偿量为1-5mm,可灵活应对不同工况下的轴系偏差。在耐磨耐用性方面,齿面多采用渗碳淬火工艺处理,使齿面硬度达到HRC 58-62,同时保持齿心韧性,搭配合理的润滑方案,可大幅减少齿面磨损,其使用寿命较直齿联轴器延长2-3倍。此外,通过优化密封设计,可有效防尘、防泄漏,部分产品采用不锈钢等特殊材质制造,具备良好的耐腐蚀性,适配石油化工等腐蚀环境;部分型号可承受200℃以上高温,配合循环油润滑散热,满足高温工况需求,整体维护需求较低,定期补充润滑脂即可保障长期运行,润滑周期可达4000-8000运行小时。同时,鼓形齿的啮合特性具备一定阻尼效果,可吸收和缓冲电机启动、负载突变产生的瞬时峰值扭矩与振动,降低电机轴承温升,改善减速机齿轮的振动烈度,提升整个传动系统的运行平顺性。

鼓形齿联轴器的种类与规格型号丰富,可根据结构形式、适用工况、扭矩范围等维度进行分类,不同类型产品在结构设计与性能侧重上存在差异,以适配多样化的工业需求。按结构形式分类,主要可分为接中间轴型与无中间轴型,其中接中间轴型结构紧凑,适配长轴系传动,可有效解决长轴对中难题;无中间轴型结构简洁,安装便捷,适合空间受限的场景。按是否集成制动功能,可分为普通型与带制动轮/制动盘型,带制动轮的型号如WGZ系列,集成制动功能,适配矿山提升机、门式起重机等需紧急制动的场景;带制动盘的型号如WGP型,适用于电梯、起重机制动系统。

常见的规格型号多遵循行业标准设计,不同系列对应不同的工况需求与参数范围。GICL与GIICL系列是应用广泛的标准型产品,符合相关行业标准,公称转矩范围为630N·m-1250kN·m,角位移补偿能力强,适配低速重载工况,如冶金轧机、矿山球磨机、大型起重机等设备。GCLD系列专为电机轴伸设计,结构紧凑,转动惯量低,公称转矩范围为1.12kN·m-50kN·m,适配电机功率从几千瓦到数百千瓦,广泛应用于起重机、输送机、压缩机等电机驱动设备,型号从GCLD1到GCLD10,对应不同的轴孔直径与扭矩参数,如GCLD5型公称转矩7.1kN·m,轴孔直径50mm,适配10吨起重机电机;GCLD10型公称转矩250kN·m,轴孔直径190mm,用于大型矿山机械。

WG系列为通用重载型,型号从WG1到WG24,公称转矩范围为710N·m-3150kN·m,衍生型号丰富,适配不同场景,其中WGC系列采用垂直安装设计,密封性强,适配立式泵、搅拌设备等垂直传动场景;WGT型接中间套,解决长轴系对中难题,适用于石油化工管道泵传动。TGL系列采用轻量化设计,尼龙内齿圈结构,转动惯量小,降噪效果显著,适配高速压缩机、燃气轮机等精密传动系统及各类通用机械。NGCL型带制动轮,符合相关行业标准,用于电梯、起重机的安全制动场景。此外,还有针对特殊工况的定制化型号,可根据设备的具体扭矩、转速、安装空间及环境要求,优化结构设计与材质选择,满足个性化传动需求。整体来看,鼓形齿联轴器共有28个规格和20种不同类型可供选择,孔径可达1200毫米,能够承受高达8191813牛·米的扭矩,可覆盖绝大多数工业传动场景的需求。

基于优异的综合性能与丰富的规格选择,鼓形齿联轴器的应用场景遍布多个工业领域,涵盖冶金、矿山、起重运输、工程机械、石油化工、电力、船舶等,成为各类设备动力传递的核心部件。在冶金行业,是热轧带钢生产线、150吨炼钢转炉倾动装置、轧机、矫直机、卷取机等设备的关键传动部件,需承受高扭矩与窜辊位移,补偿设备运行中的热变形与轴系偏差,保障轧制过程的平稳性,避免因传动故障导致的生产中断。在矿山行业,广泛应用于颚式破碎机、矿井提升机、球磨机等设备,可适应频繁启停与冲击载荷,补偿振动位移,在粉尘多、工况恶劣的环境下保持稳定运行,提升矿山设备的作业效率与可靠性。

在起重运输行业,港口门式起重机、煤矿带式输送机、电梯等设备中均有应用,可补偿轨道不平与桥架变形导致的轴偏移,传递稳定扭矩,带制动功能的型号可保障起重设备的运行安全,避免意外事故发生。在工程机械行业,压路机、混凝土搅拌车等设备通过鼓形齿联轴器传递发动机扭矩,适应设备运行中的安装误差与振动工况,保障工程机械在户外复杂工况下的稳定作业。在石油化工行业,海上石油钻机、耐腐蚀化工泵、压缩机、风机等设备中,适配腐蚀、高温、高压的恶劣环境,凭借良好的密封性与耐腐蚀性,确保动力传递的可靠性,避免介质泄漏或部件腐蚀导致的故障。

在电力行业,汽轮发电机、水泵机组等设备中,鼓形齿联轴器可实现高速、高精度的动力传递,同时补偿轴系热变形,保障发电设备的稳定运行,减少故障停机时间。在船舶工业,应用于船舶推进轴系、舵机系统,可适应船体变形带来的轴系偏移,传递巨大扭矩,在海洋环境中具备良好的耐腐蚀性与可靠性。此外,在通用机械领域,如液压泵、润滑泵、纺织机、精密机床等设备中,也能看到鼓形齿联轴器的身影,可根据设备的轻载、高速、精密等需求,选择适配的型号,保障设备的稳定运行与传动精度。

不同场景下,鼓形齿联轴器的型号选择需结合具体工况参数,包括扭矩大小、转速范围、轴系偏移量、安装空间及环境条件等,确保产品与设备适配,充分发挥其性能优势。例如,高速精密传动场景优先选择轻量化、高精度的TGL系列;重载制动场景可选择带制动轮的WGZ系列;垂直传动场景适配WGC系列;长轴系传动可选择接中间轴型的GICL/GIICL系列或WGT系列。合理的选型不仅能保障传动系统的稳定运行,还能降低维护成本,延长设备使用寿命。

随着工业设备向大型化、高精度、高效化方向发展,鼓形齿联轴器的设计与制造技术也在不断优化,通过材质升级、齿廓修形、结构创新等方式,进一步提升其承载能力、精度与耐用性,适配更多严苛工况。在轻量化设计方面,通过优化结构与选用高强度轻质材料,在保障扭矩传递能力的同时,降低产品重量,减少转动惯量,提升高速传动性能;在精度提升方面,采用精密加工工艺,优化齿面粗糙度与啮合精度,降低运行噪声,提升传动效率;在定制化方面,针对新能源、高端装备等新兴领域的特殊需求,开发专用型号,拓展应用范围。

作为工业传动系统的核心部件,鼓形齿联轴器的性能与可靠性直接关系到设备的运行效率与安全生产,其多样化的种类规格与优异的综合性能,使其在工业生产中占据重要地位。无论是重型工业的重载传动,还是精密机械的高速传动,无论是常规环境的稳定运行,还是恶劣环境的严苛考验,鼓形齿联轴器都能凭借其独特的结构设计与可靠的性能表现,满足不同场景的传动需求,为工业生产的高效、稳定运行提供有力支撑。

微信客服咨询

微信客服咨询

微信咨询

微信咨询