弹性膜片联轴器

荣基工业科技(江苏)有限公司,Rokee,专业的弹性膜片联轴器厂家,弹性膜片联轴器生产厂家,弹性膜片联轴器加工厂家,弹性膜片联轴器制造厂家,提供弹性膜片联轴器免费选型和非标定制服务。

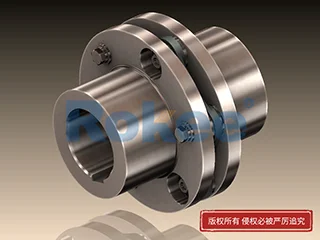

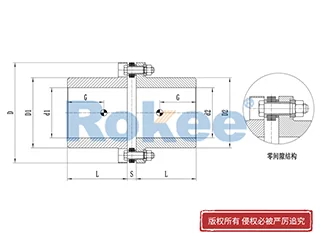

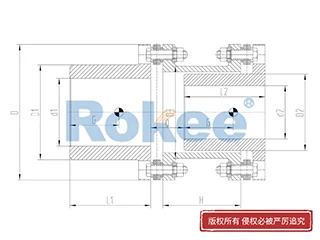

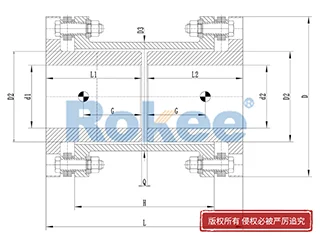

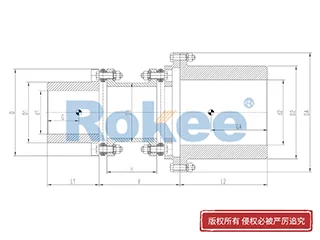

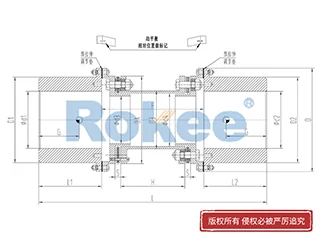

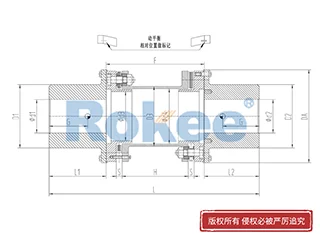

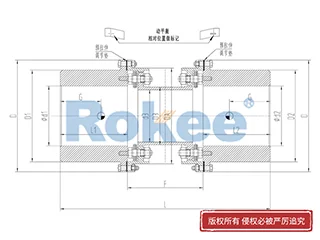

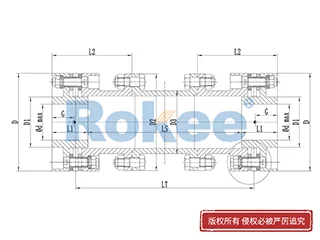

弹性膜片联轴器作为机械传动系统中关键的连接部件,凭借金属膜片的弹性变形实现扭矩传递与偏差补偿,在各类工业场景中占据重要地位。其整体结构简洁紧凑,核心组成部分通常包括两个半联轴器、一组膜片以及配套紧固件,无需复杂的润滑和密封装置,相较于传统联轴器更能适应精简型传动系统需求。半联轴器多采用优质合金钢材经调质处理制成,确保足够的刚性与抗冲击能力,表面粗糙度控制在合理范围以保障连接精度,常见的材质有45钢、42CrMo等,可根据工况需求选择适配材料。膜片作为核心弹性元件,一般由多层0.3至0.5毫米厚的不锈钢薄片冲压而成,通过叠集方式组合,薄片常设计为四孔方形、六孔梅花形或圆形等结构,经铆接固定后形成膜片组,既具备充足的弹性变形能力,又能承受较大扭矩。紧固件选用高强度合金钢制成,用于将膜片组与半联轴器紧密连接,确保传动过程中无松动或反冲现象,部分结构还会配备间隔套,间隔套材质多为Q235-A或16Mn并经正火处理,主要用于调整轴向距离,提升轴向补偿能力。

弹性膜片联轴器的性能优势集中体现在传动精度、补偿能力、环境适应性及运维便捷性等方面。在传动精度上,其依靠金属膜片的刚性传递扭矩,无弹性滑动现象,能准确传递转速且运转无转差,可满足精密传动系统的需求,传动效率可达99.86%,能量损失极低,适用于对动力传输效率要求较高的场景。补偿能力是其核心特性之一,通过膜片的弯曲变形,可有效补偿两轴之间因制造误差、安装偏差、承载变形及温升变化引发的轴向、径向和角向偏移,其中角向补偿角度通常在0.5°至3°之间,径向补偿量为0.1至1毫米(随联轴器外径增大而增加),轴向补偿量则因单膜片与多膜片结构差异有所不同,多膜片结构的补偿能力更优。环境适应性方面,不锈钢膜片具备耐酸、耐碱、耐腐蚀特性,不受温度和油污影响,工作温度范围可覆盖-80℃至300℃,能在高温、低温、有腐蚀介质及振动冲击的恶劣工况下稳定运行。运维方面,其结构简单、重量轻、体积小,装拆便捷,部分带中间轴的型式无需移动机器即可完成装拆,且无需定期润滑,无噪声、无磨损,使用寿命长,能有效降低运维成本和停机时间。此外,该类联轴器还具备较低的惯性和较高的扭矩刚性,在高速运转时稳定性强。

弹性膜片联轴器可根据结构形式、连接方式及应用场景分为多种类型,不同类型在结构设计和适用工况上各有侧重。按膜片数量可分为单膜片式和多膜片式,单膜片式结构简单,由一组膜片连接两个半联轴器,制造成本较低,适用于两轴偏差较小、载荷较轻的通用传动场合;多膜片式则通过两组或三组膜片叠加组合,搭配中间刚性元件,能提升扭矩传递效率和偏差补偿能力,适用于大扭矩、大偏差或高精度要求的工况。按整体结构可分为分体式与整体式,分体式半联轴器与膜片组件可拆分,便于安装维护和部件更换,广泛应用于通用机械设备;整体式则采用膜片与半联轴器一体化设计,刚性更强,传动精度更高,适合数控机床、伺服系统等对精度要求严苛的场景。按轴端连接方式可分为键槽型、锥套型和胀套型,键槽型包括平键、花键连接,适配常规轴端结构,传递扭矩稳定;锥套型便于快速装拆,无需对轴端进行复杂加工,适合频繁拆卸的工况;胀套型采用无键过盈配合,定心精度高,振动时无松动,适用于高转速、高精度传动系统。此外,还有针对特定行业设计的专用型号,如风电领域使用的大扭矩膜片联轴器,通常带有特定前缀标识,能适应风电设备的重载、户外工况;伺服电机专用微型膜片联轴器,体积小巧、扭矩刚性好,可满足伺服系统的快速响应和精准定位需求。

弹性膜片联轴器的规格型号由多项核心参数界定,这些参数需根据传动系统的载荷、转速、安装空间及轴系尺寸等需求合理选择。轴系尺寸参数直接影响与设备轴端的适配性,包括轴径范围、轴孔长度,轴径范围指联轴器可适配的输入输出轴直径,常见范围为10至60毫米,部分重型型号可适配更大轴径;轴孔长度需与轴端插入深度匹配,通常遵循GB/T 3852标准,分为长型、短型两种规格,公差等级多采用H7级,确保配合精度。外形尺寸参数包括外径和总长度,外径决定联轴器旋转时的空间占用,需结合安装环境的空间限制选择;总长度影响轴向补偿能力和整体安装布局,多膜片结构的总长度通常大于单膜片结构。其他关键参数还包括重量和平衡等级,重量影响系统惯性,高速工况下需优先选择轻量化型号;平衡等级一般达到G6.3级,部分精密传动用型号平衡等级更高,可减少高速运转时的振动,保障传动稳定性。不同类型的联轴器有着对应的型号标识规则,通常包含膜片数量、连接方式、轴径范围等信息,便于根据工况快速选型。

凭借优异的综合性能,弹性膜片联轴器的应用场景已覆盖多个工业领域,从通用机械设备到高端精密装备,从民用工业到特殊行业均有广泛应用。在通用机械设备领域,常用于水泵、风机、通风设备、造纸机械、印刷机械、纺织机械等,这些设备普遍存在制造安装误差及工况振动,联轴器可通过偏差补偿能力保障传动稳定,同时无需润滑的特性降低了运维难度,适配连续运转需求。在重型工业与能源领域,适用于压缩机、发电机、锅炉给水泵、涡轮驱动装置、燃气轮机、离心压缩机及大功率化工泵等设备,能承受高温、高压、重载工况,补偿因温升引发的轴系膨胀,且耐腐蚀特性可适应化工介质环境,在石油、天然气、电力、冶金等行业应用广泛。在精密机械与自动化领域,是数控机床、半导体设备、激光切割机、机器人关节、伺服电机传动系统的理想选择,其高精度传动、零回转间隙及快速响应能力,能保障设备的定位精度和运动稳定性,助力自动化生产线和智能制造系统高效运行。在特殊行业领域,航空航天领域用于飞机发动机传动系统,需满足高转速、轻量化、高强度要求,部分直升飞机传动系统也采用该类联轴器;船舶与轨道交通领域适用于舰艇推进系统、高铁牵引电机,能耐受冲击振动,补偿航行或运行过程中的轴系偏移;矿山领域则用于钻探设备、矿山机械等,在粉尘、振动等恶劣环境下仍能保持稳定性能,保障设备连续作业。此外,在履带式车辆、活塞式动力设备、发电机组等高速大功率传动系统中,弹性膜片联轴器也凭借可靠的性能成为核心连接部件,为各类设备的稳定运行提供支撑。

选型与使用过程中,需结合具体工况综合考量各项因素,以充分发挥弹性膜片联轴器的性能优势。选型时需先明确传动系统的额定扭矩、转速、工作温度及安装空间限制,再根据两轴偏差情况选择单膜片或多膜片结构,偏差较大时优先选用多膜片型式;轴端连接方式需匹配设备轴系结构,高精度场景可选择胀套型连接,频繁装拆场景适合锥套型;同时需确保轴径、轴孔长度等尺寸与设备适配,平衡等级和重量符合系统要求。使用过程中,安装时需控制同心度误差,通常不超过0.05毫米,避免因安装偏差过大加剧膜片磨损,影响使用寿命;定期检查膜片状态,若发现膜片出现裂纹、变形等损坏需及时更换,防止传动失效;在腐蚀、高温等恶劣工况下,需加强外观检查,避免材质老化影响性能。合理的选型与规范使用,能进一步延长联轴器使用寿命,保障传动系统的稳定性和可靠性,使其在各类工业场景中持续发挥高效传动作用。随着工业技术的不断发展,针对特殊工况的定制化膜片联轴器也在逐步优化,通过材料改进和结构设计升级,进一步提升扭矩承载能力、偏差补偿范围和环境适应性,满足更多高端装备的传动需求。

微信客服咨询

微信客服咨询

微信咨询

微信咨询