梅花联轴器

荣基工业科技(江苏)有限公司,Rokee,专业的梅花联轴器厂家,梅花联轴器生产厂家,梅花联轴器加工厂家,梅花联轴器制造厂家,提供梅花联轴器免费选型和非标定制服务。

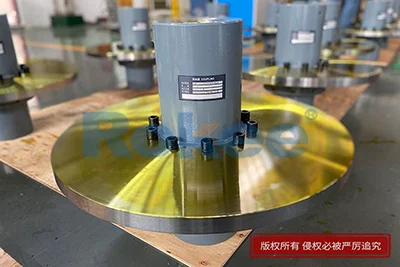

梅花联轴器型号:LM梅花联轴器,ML梅花联轴器,LMD梅花联轴器,MLZ梅花联轴器,LMS梅花联轴器,MLS梅花联轴器,LMZ梅花联轴器,MLL梅花联轴器,LMPK梅花联轴器。 梅花联轴器是一种应用很普遍的联轴器,也叫爪式联轴器,是由两个金属爪盘和一个弹性体组成。两个金属爪盘一般是45号钢,但是在要求载荷灵敏的情况下也有用铝合金的。

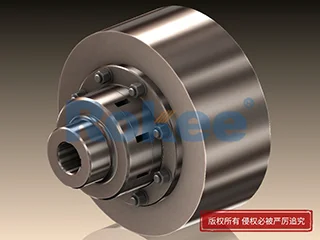

梅花联轴器由两个带凸爪形装的半联和一个硬度可以调整的梅花形弹性非金属元件组成,利用梅花形弹性元件嵌入两个半联之间实现联接,具有补偿两轴相对位移,减振缓冲,结构简单,无需润滑维护方便等特点。

梅花联轴器具有很好的平衡性能和适用于高转速应用,但不能处理很大的偏差,尤其是轴向偏差。较大的偏心和偏角会产生比其他伺服联轴器大的轴承负荷。另一个值的关注的问题是梅花联轴器的失效问题。一旦梅花弹性间隔体损坏或失效,扭矩传递并不会中断,同时两轴套的金属爪啮合在一起继续传递扭矩,这很可能会导致系统出现问题。

梅花联轴器是一种用来连接两个转动轴,从而达到传递扭矩或旋转角度的机械零部件。它主要由两个金属爪盘和一个弹性体组成。两个金属爪盘通常由45号钢制成,在要求载荷灵敏的情况下也会使用铝合金或不锈钢材料。弹性体则一般由工程塑料、橡胶或高强度耐磨聚氨酯等材料制成。梅花联轴器的工作原理是通过两个金属爪盘的凸齿密切啮合并承受径向挤压来传递扭矩。当两轴线有相对偏移时,弹性元件会发生相应的弹性变形,起到自动补偿作用,从而吸收振动、补偿径向和角向偏差。

在工业传动系统中,联轴器是连接动力源与执行机构的核心部件,承担着传递转矩、补偿轴系偏差的重要作用,如同机械系统的“关节”,直接影响设备运行的稳定性、效率与使用寿命。梅花联轴器作为弹性联轴器的重要分支,凭借结构紧凑、缓冲减振、安装便捷等特点,广泛应用于机床、自动化设备、工程机械、新能源装备等诸多领域,适配从轻型精密传动到中型常规传动的多元工况需求。它又称爪式联轴器,核心构成简单且针对性强,通过合理的结构设计与材料搭配,兼顾传动可靠性与工况适配性,同时无需复杂维护,契合工业生产高效便捷的需求。

梅花联轴器的结构设计以简洁实用为核心,主要由两个金属爪盘和一个梅花形弹性非金属元件组成,三者协同实现转矩传递与偏差补偿功能。金属爪盘是传递转矩的核心承载部件,通常采用45号钢制造,这种材料兼具足够的强度与韧性,能够承受中等载荷下的转矩传递需求;在对载荷灵敏度要求较高、需要轻量化设计的场景中,也会选用铝合金或不锈钢等材料,既减轻联轴器整体重量、降低电机负载,又能保证结构刚性,避免传动过程中出现变形。爪盘表面设计有均匀分布的凸爪,凸爪的形状经过精准优化,多采用圆弧过渡结构,可减少弹性元件与凸爪啮合时的局部应力集中,延长使用寿命,同时提升动平衡精度,适配高速传动场景。

梅花形弹性元件是联轴器实现缓冲减振与偏差补偿的关键,通常由聚氨酯、橡胶等工程材料制成,部分特殊工况会选用耐高温、耐磨损的改性材料。弹性元件的形状与爪盘凸爪精准匹配,嵌入两个金属爪盘的凸爪之间,通过凸爪与弹性元件的挤压作用传递转矩,同时利用自身的弹性变形,补偿两轴之间因制造误差、安装偏差、热变形或负载波动产生的径向、角向与轴向位移。其中,径向位移补偿能力优于传统弹性套柱销联轴器,通常可允许0.8~1.2mm的径向位移,降低设备安装对中的精度要求,减少调试时间;轴向补偿能力相对较弱,过大的轴向偏差会导致弹性元件过度磨损,甚至造成金属爪盘直接接触,增加轴承负荷,影响传动稳定性。此外,弹性元件还能吸收冲击载荷、衰减振动与隔离噪声,尤其适用于频繁启停、正反转的工况,减少振动对设备核心部件的损伤。

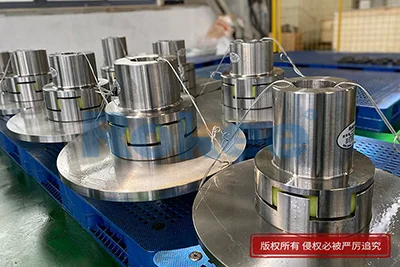

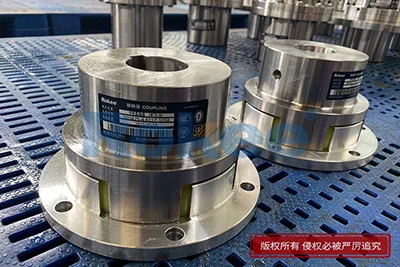

梅花联轴器的固定方式灵活多样,可根据设备安装需求选用顶丝固定、夹紧固定或键槽固定等方式,适配不同轴径的连接需求。顶丝固定方式操作简便,通过顶丝顶紧轴面实现定位,适合小型设备、轻载传动场景;夹紧固定采用抱箍式结构,无需在轴上开槽,不会损伤轴体,定位精度高,适配精密传动设备;键槽固定则通过键与键槽的配合实现转矩传递,连接牢固,适合中载、转矩波动较大的场景。整体结构采用紧凑型设计,径向尺寸小、重量轻,转动惯量小,既能节省设备安装空间,又能减少高速传动时的离心力影响,提升传动效率,兼顾节能效果。

性能表现上,梅花联轴器的核心优势集中在缓冲减振、传动精度、安装维护便捷性与使用寿命等方面,同时也存在一定的应用局限性,需根据具体工况合理选用。缓冲减振性能是其突出特点,弹性元件的弹性变形可有效吸收设备启动、制动时的冲击载荷,衰减运行过程中产生的振动,降低设备运行噪音,保护电机、轴承等核心部件,尤其适合用于频繁启停、负载波动较大的设备,如水泵、风机、搅拌机等。传动精度方面,普通型号可满足常规工业传动需求,经过精准优化的零背隙型号,通过减小凸爪与弹性元件的配合间隙,消除传动过程中的空程误差,可将传动误差控制在微米级,适配伺服电机、精密机床等对传动精度要求极高的场景,确保电机指令能够精准传递到执行机构。

安装与维护的便捷性是梅花联轴器的另一大优势,其结构简单,拆装时无需整体拆卸轴系,只需移动一侧半联轴器即可完成弹性元件的更换,大幅降低维护成本与停机时间。同时,它无需润滑,避免了润滑油脂泄漏对设备与环境的污染,实现免维护运行,正常工况下,弹性元件的使用寿命可达10年,适合长期连续运行的自动化生产线。此外,其轻量化设计带来了节能优势,相比铸铁联轴器,采用铝合金等轻质材料的梅花联轴器可有效降低电机负载,节省能耗,契合绿色工业的发展需求。

梅花联轴器的局限性主要体现在重载适配性、高温耐受性与失效模式上。它不适用于超高扭矩或极端冲击负载环境,在这类工况下,弹性元件可能提前失效,需改用膜片联轴器或齿轮联轴器等重载型联轴器。标准聚氨酯弹性元件的耐温范围通常为-35℃~+80℃,超出此范围需选用特殊改性材料,否则会导致弹性元件老化加速、性能下降,甚至失效。其失效模式存在一定隐患,一旦弹性元件损坏,两个金属爪盘可能直接啮合,导致转矩传递不中断但振动大幅加剧,若未及时发现,可能引发设备其他部件故障,因此需定期检查弹性元件的磨损情况,及时更换。

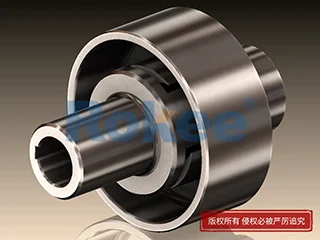

根据结构设计、连接形式与适配工况的差异,梅花联轴器形成了多种类型,每种类型都有其独特的结构特点与适用场景,共同构成覆盖多元需求的产品矩阵。其中,LM(ML)型是基础款型,采用直连式结构,两个半联轴器通过键槽与轴端直接配合,再通过螺栓紧固,结构简单、体积小、成本经济,适合小型风机、水泵、包装机械等普通工业场景,这类场景负载平稳、转速适中,对联轴器的结构复杂度与补偿精度要求不高。LM型部分型号采用可拆分式凸爪结构或微调式安装孔设计,更便于现场安装与拆卸维护,适配设备布局紧凑、拆装空间狭小的场景,如小型数控机床的伺服电机与丝杠连接,无需整体拆卸轴系即可完成安装与更换。

LMD(MLZ)型在基础款型的基础上增加了过渡联接,核心优势是更换弹性体时无需轴向移动半联轴器,大幅提升维护效率,同时优化了密封防护结构,通过增加凸爪包覆高度、缩小半联轴器端面密封间隙,减少粉尘、碎屑或少量液体进入弹性体啮合区域,延长弹性元件使用寿命,适合纺织机械、木工机械等粉尘较多的场景,在这些场景中,普通梅花联轴器的弹性元件易因粉尘侵入导致磨损加速,LMD型的防护设计可使设备平均无故障运行时间显著提升。

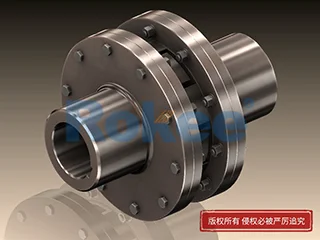

LMS型采用双过渡法兰联接,同样具备更换弹性体无需轴向移动半联轴器的优势,同时通过双法兰结构提升轴系连接的稳定性与承载能力,适合中型负载的传动场景,如中型输送机、搅拌机等,这类场景负载波动较大,对轴系连接的刚性要求较高,双法兰结构可分散传递转矩,减少连接部位的应力集中,提升抗冲击能力。其法兰盘采用精密锻造工艺加工,确保与半联轴器主体的同轴度精度,避免因法兰偏心导致的附加振动,适配建材、化工等行业的中型设备传动需求。

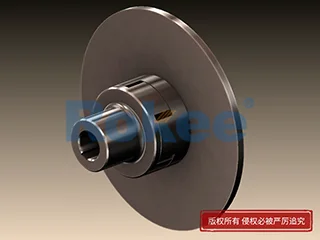

针对需要制动功能的场景,衍生出了LMZ-I型、LMZ-II型、LMPK型等带制动结构的梅花联轴器。LMZ-I型采用分体式制动轮设计,LMZ-II型采用整体式制动轮设计,二者均适用于需要制动的常规工况,结构设计贴合制动系统的安装需求,兼顾传动与制动功能的稳定性;LMPK型采用分体式制动盘设计,不仅适配制动场景,还保留了无需轴向移动半联轴器即可更换弹性体的优势,适配对制动精度与维护便捷性均有要求的设备,如起重机械、运输机械的辅助传动系统。

除上述常见类型外,还有零间隙爪型梅花联轴器,由直爪型演变而来,优化了凸爪与弹性元件的配合结构,消除传动空程误差,更适合伺服系统、步进电机与滚珠丝杆的连接,广泛应用于精密模组、自动化分拣设备、机器人手臂等高精度传动场景,这类场景对传动精度要求极高,微小的空程误差都会影响设备运行精度。此外,还有针对耐腐蚀、耐高温等特殊工况设计的改性梅花联轴器,通过材料升级与结构优化,适配化工、新能源等行业的特殊传动需求。

梅花联轴器的规格型号划分主要依据轴径、转矩、转速等核心参数,不同规格的联轴器在承载能力、适配轴径范围与转速上限上存在差异,需根据设备的实际运行参数选型。轴径适配范围覆盖较广,从几毫米到几十毫米不等,对应小型精密设备与中型常规设备的轴系连接需求;转矩承载范围从几十牛·米到几千牛·米,可分为轻型、中型两个等级,轻型联轴器适配精密仪器、小型电机等轻载场景,中型联轴器适配水泵、风机、搅拌机等中载场景。转速上限受材料与结构设计影响,普通型号可适配几千转每分钟的转速,经过动平衡优化的型号,转速上限可提升至10000rpm以上,适配高速精密传动设备,如数控铣床的主轴传动系统。

选型时需综合考虑设备的负载类型、转矩大小、转速、安装偏差、工作环境等因素,避免因选型不当导致联轴器提前失效或设备运行不稳定。例如,精密机床、伺服传动系统需选用零间隙、高精度的梅花联轴器,确保传动精度;粉尘较多、维护不便的场景需选用LMD型或LMS型,兼顾防护性能与维护便捷性;需要制动功能的场景则选用带制动轮或制动盘的型号;高温、腐蚀等特殊工况需选用改性材料制造的联轴器。同时,需匹配设备的轴径与转速,确保联轴器的承载能力满足设备运行需求,转速不超过联轴器的额定转速上限。

在实际应用中,梅花联轴器的适配场景十分广泛,覆盖多个工业领域,成为各类设备传动系统的常用部件。在机床设备领域,它广泛应用于数控车床、加工中心、雕刻机、数控铣床等,尤其是与伺服电机、滚珠丝杆的连接,凭借高精度、低惯性、零背隙的特点,确保机床加工精度与运动稳定性,减少振动对加工表面质量的影响,提升机床的加工效率与产品合格率。在自动化设备领域,自动化生产线、智能装备、机器人等设备的伺服传动系统,对传动精度与响应速度要求极高,梅花联轴器能够精准传递转矩,补偿微小安装偏差,适配高频启停、快速换向的工况,保障自动化设备的动作精度与运行流畅性。

在通用机械领域,梅花联轴器是水泵、风机、压缩机、搅拌机等设备的理想传动部件,这类设备多为长期连续运行,对维护便捷性与运行稳定性要求较高,梅花联轴器的免维护特性、缓冲减振性能可有效延长设备使用寿命,减少停机维护时间,提升生产效率。在纺织、木工、建材等行业,粉尘、负载波动等工况特点突出,LMD型、LMS型梅花联轴器的防护结构与承载优化设计,能够适配这类复杂工况,保障传动连续性。在新能源装备领域,小型风电、光伏设备的传动系统中,梅花联轴器凭借轻量化、节能高效、适配户外工况的特点,实现稳定的转矩传递,同时适应户外温度变化,提升设备运行可靠性。

随着工业自动化水平的提升与精密制造行业的发展,对梅花联轴器的性能要求不断提高,各类改性材料的应用与结构设计的优化,进一步拓展了其适配范围。例如,耐高温、耐磨损的弹性材料研发,让梅花联轴器能够适配更高温度、更恶劣的工况;零背隙结构的持续优化,进一步提升传动精度,满足高端精密设备的需求;轻量化、一体化设计,让其更适配小型化、集成化的设备发展趋势。作为工业传动系统中的基础部件,梅花联轴器凭借结构与性能的优势,在多元工业场景中持续发挥重要作用,为设备的稳定高效运行提供可靠保障,同时随着技术的不断升级,其应用场景与适配能力还将持续拓展。

微信客服咨询

微信客服咨询

微信咨询

微信咨询