高速膜片联轴器

荣基工业科技(江苏)有限公司,Rokee,专业的高速膜片联轴器厂家,高速膜片联轴器生产厂家,高速膜片联轴器加工厂家,高速膜片联轴器制造厂家,提供高速膜片联轴器免费选型和非标定制服务。

在现代工业传动系统中,高速膜片联轴器作为连接动力源与执行机构的关键部件,凭借金属弹性元件的独特优势,在高转速、高精度工况下展现出不可替代的价值。它摆脱了传统联轴器对润滑的依赖,通过科学的结构设计与材料选型,实现了高效稳定的动力传输,广泛适配各类严苛工业环境,成为精密制造、能源装备等领域的重要传动解决方案。

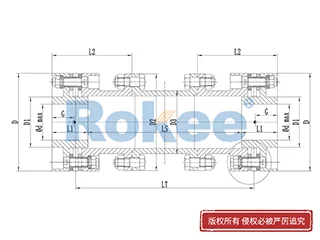

高速膜片联轴器的核心性能源于合理的结构组成,主要由半联轴器、膜片组、连接紧固件及辅助定位部件构成,各模块协同形成完整的传动体系。半联轴器作为动力传递的接口,一端通过定制轴孔与电机、主轴等轴体紧密贴合,另一端通过均匀分布的螺栓孔与膜片组连接,轴孔类型可根据需求匹配圆柱形、圆锥形或带键槽结构,材质多选用铝合金、合金结构钢等,经调质处理后提升刚性与抗变形能力,确保高速旋转时的结构稳定性。膜片组是实现弹性补偿与扭矩传递的核心部件,由多层耐腐蚀、抗疲劳的不锈钢薄片叠合而成,常见材质可适应较宽温度范围,能在极端工况下保持性能稳定。根据应用场景差异,膜片组分为连续多边环形、分离连杆形、波形等类型,分别适配不同安装空间与传动精度需求。

独特的工作原理赋予高速膜片联轴器优异的传动特性。当扭矩传递时,膜片组通过孔位间的纯拉伸作用传递动力,无机械摩擦损耗,传动效率表现出色;当两轴因制造误差、安装偏差或热变形产生轴向、径向或角向偏移时,膜片组通过自身弹性弯曲变形吸收偏差,避免额外应力传递给轴体与轴承,从而保护整个传动系统。单膜片组主要实现角向和轴向补偿,径向补偿需依赖双膜片组协同变形,因此重载或长距离传动系统多采用带中间轴的双膜片结构,既形成稳定的长距离传动链,又降低安装难度。连接紧固件虽为辅助部件,却直接决定连接可靠性,通常选用高强度内六角螺栓,按对角线分步拧紧确保受力均匀,螺栓与膜片孔之间加装缓冲套,减少磨损并缓解传动冲击。

高速膜片联轴器具备多项适配严苛工况的优势,结构紧凑且功率/质量比高,体积小、重量轻,适合空间受限的安装场景;运转时无空点、无转差,传递转速准确,正反转切换顺畅,能满足高精度传动需求;补偿两轴线不对中的能力强,径向位移时反力小,可有效调节轴向、径向和角向安装误差及热位移,减震效果明显且无噪声、无磨损,无需额外润滑维护。同时,其材质特性使其具备耐高温、耐酸碱、防腐蚀能力,能在有冲击、振动的恶劣环境中安全运行,中间节长度可根据需求调整,以优化扭转刚度,改善机组扭振和临界转速。

基于这些优异性能,高速膜片联轴器在多个工业领域得到广泛应用。在精密机械领域,数控机床、半导体设备、激光切割机等设备中,它能确保主轴与电机间无回差,保障加工精度;能源与重型设备领域,燃气轮机、离心压缩机、泵组等设备借助其补偿高温引起的轴膨胀,维持长期稳定运行;航空航天领域,飞机发动机传动系统对高转速和轻量化需求极高,高速膜片联轴器可适配;船舶与轨道交通领域,舰艇推进系统、高铁牵引电机需耐受冲击和振动,其可靠性可有效保障动力传输;在工业自动化领域,机器人关节、伺服电机连接中,它响应迅速且定位精准,助力设备高效运转。

正确的安装与维护能进一步延长高速膜片联轴器的使用寿命。安装前需彻底清洁电机轴、负载轴外表面及联轴器各连接面,避免颗粒物导致的不对中或轴面损伤,同时目视检查膜片组有无运输过程中的磕碰变形。安装时需按对角线顺序分步预紧螺栓,确保膜片组受力均匀,借助激光对中仪或百分表进行精密对中,将偏差控制在允许范围之内,避免过度依赖联轴器的补偿能力而加速膜片疲劳。运行期间需定期检查膜片状态,观察螺栓孔、边缘过渡区有无裂纹、腐蚀或变形,使用扭矩扳手校准螺栓预紧力,潮湿或腐蚀环境下可喷涂防锈涂层强化防护。高速工况下,拆卸后重装需进行动态平衡测试,防止膜片变形引发振动,更换膜片后也需重新校验动平衡,确保传动稳定性。

随着工业技术的不断升级,高速膜片联轴器的发展更注重性能优化与场景适配,新材料的应用进一步提升其强度与耐腐蚀性,结构设计持续优化以适应更高转速、更大扭矩的传动需求。在工业自动化、高端制造等领域的推动下,它正朝着更精准、更可靠、更智能的方向发展,通过与智能监测技术结合,实现运行状态实时把控,为工业传动系统提供更全面的保障,持续赋能各行业的高效生产。

微信客服咨询

微信客服咨询

微信咨询

微信咨询