(内外齿接轴)齿式联轴器定制

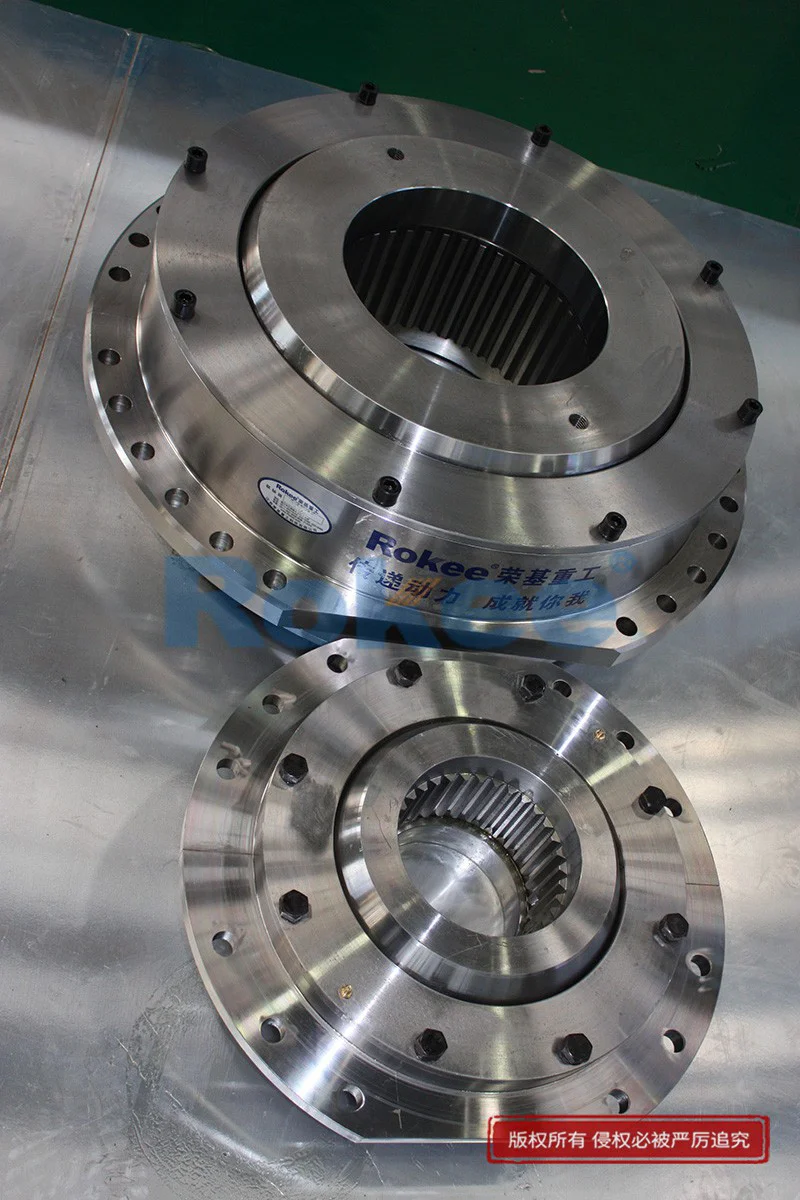

在机械传动系统中,内外齿接轴齿式联轴器是一种不可或缺的关键部件,它凭借独特的结构设计,实现了两轴之间扭矩的稳定传递与位移偏差的柔性补偿,广泛适配各类工业工况的传动需求。其核心构造围绕内齿圈与外齿轴套两大组件展开,辅以端盖与密封装置形成完整传动单元,部分小尺寸规格中,端盖与内齿圈可整合为整体式结构,进一步优化空间利用率。内齿圈作为啮合传动的固定端,内壁加工有精密内齿,与带有外齿的轴套形成精准啮合配合,这种多齿接触的设计的为高扭矩传递提供了结构基础。

从工作原理来看,内外齿接轴齿式联轴器通过渐开线齿轮的啮合作用实现动力传导。当主动轴运转时,扭矩通过键连接传递至外齿轴套,再借助内外齿的啮合咬合,将动力平稳传递至内齿圈,带动从动轴同步旋转。在实际运行过程中,机械设备因安装误差、温度变化、负载波动等因素,难免出现两轴相对位移,包括轴向、径向及角向偏差,而该类联轴器通过内外齿面的周期性轴向滑动,可有效补偿这些偏差,避免轴系产生应力集中,减少振动与磨损,保障传动系统的稳定性。

根据外齿轴套的齿形设计,内外齿接轴齿式联轴器主要分为直齿与鼓形齿两种类型。直齿结构加工简便,齿廓呈直线形态,适用于位移偏差较小、工况相对平稳的场景,但补偿能力有限。鼓形齿则采用球面设计,将外齿齿顶加工为圆弧状,球面中心与齿轮轴线重合,同时增大齿侧间隙,这种优化设计不仅改善了齿面接触条件,避免直齿结构易出现的齿端棱边挤压问题,还显著提升了角向补偿能力,能适应更大范围的轴线偏差,同时承载能力较直齿类型有明显提升,传动效率保持在较高水平,已成为当前工业应用中的主流类型。

该类联轴器的核心优势体现在承载能力与结构紧凑性上。依托多齿同时啮合的特性,载荷被均匀分配至各个齿面,单位体积内可传递的扭矩显著优于同类传动部件,能适配低速重载、高频启停及正反转交替的复杂工况。其径向尺寸设计精巧,在空间受限的设备布局中可灵活安装,经过精密加工与动平衡处理后,还能适配高速传动场景,比如燃汽轮机轴系等对传动精度与稳定性要求较高的设备。此外,通过选用优质合金钢材料并经过调质热处理,联轴器的齿面耐磨性与疲劳强度得到强化,配合合理的密封与润滑设计,可适应高温、多尘、潮湿等恶劣工况,展现出较强的环境适应性。

在工业应用领域,内外齿接轴齿式联轴器的身影遍布冶金、矿山、起重运输、石油化工、船舶、发电等多个行业。在冶金行业的轧机、矿山领域的破碎机与球磨机中,它能承受剧烈振动与冲击载荷,补偿设备运行中的大幅位移偏差;在火力发电、核电设备中,可连接汽轮机与发电机,实现大功率稳定传递,同时耐受高温工况的考验;在船舶推进系统与海洋平台设备中,通过多重密封结构与防腐处理,抵御盐雾潮湿环境侵蚀,补偿船体变形带来的轴系偏差。在通用机械领域,起重机、输送机、大功率泵组等设备中,其高承载能力与缓冲性能也能有效减少负载冲击对传动系统的损伤。

润滑与密封是保障内外齿接轴齿式联轴器使用寿命的关键。由于齿面存在周期性滑动摩擦,若润滑不足会导致齿面磨损加剧、功率损耗增加,甚至出现点蚀、剥落等故障。因此需选用适配工况的专用润滑脂,极压锂基脂或合成高温脂均为合适选择,禁止使用普通工业脂,避免因摩擦系数过高无法形成有效油膜。润滑周期需根据工况调整,普通重载场景每1-3个月补充润滑脂,每6个月彻底清洗腔体后更换;冲击载荷工况需缩短周期,每2周补充、每3个月更换,同时需保证油位处于合理范围,过高易积热,过低则引发干摩擦。

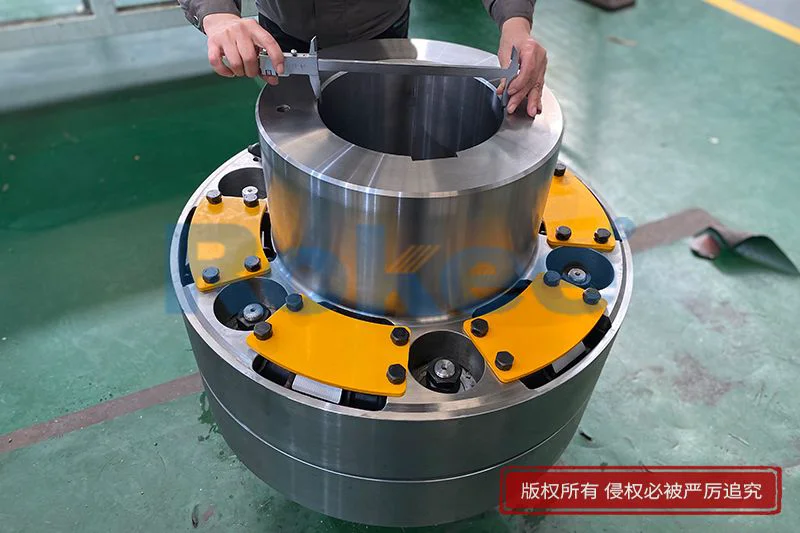

密封装置的完好性同样重要,需定期检查密封圈是否破损,若出现润滑脂泄漏或粉尘侵入齿面,应立即更换密封件并清洗齿面,多尘环境可额外加装迷宫式密封罩强化防护。日常维护中,每运行2000小时需用卡尺检测齿厚,当磨损量超过原厚度10%,或齿面点蚀、剥落面积达到一定比例时,需及时更换部件;若齿面出现金属毛刺,可用细砂纸打磨处理,避免刮伤啮合齿面。安装时需控制配合间隙与对中精度,内齿圈与外齿轴套的间隙需符合技术规范,角向偏差不宜超过1°,间隙过大易加剧冲击载荷,过小则导致装配困难,影响传动灵活性。拆卸与回装时需使用专用工具,避免敲打造成轴体弯曲或部件损伤,回装时可将齿圈加热后装配,保证配合精度,螺栓需用扭矩扳手均匀拧紧,确保整体稳定性。

《(内外齿接轴)齿式联轴器定制》由联轴器厂家Rokee 荣基工业科技(江苏)有限公司于2021-09-08 10:56:25整理发布。

转载请注明出处:https://www.rokee.com/lianzhouqi-cases/879.html

微信客服咨询

微信客服咨询

微信咨询

微信咨询