RLAD200-6金属膜片联轴器

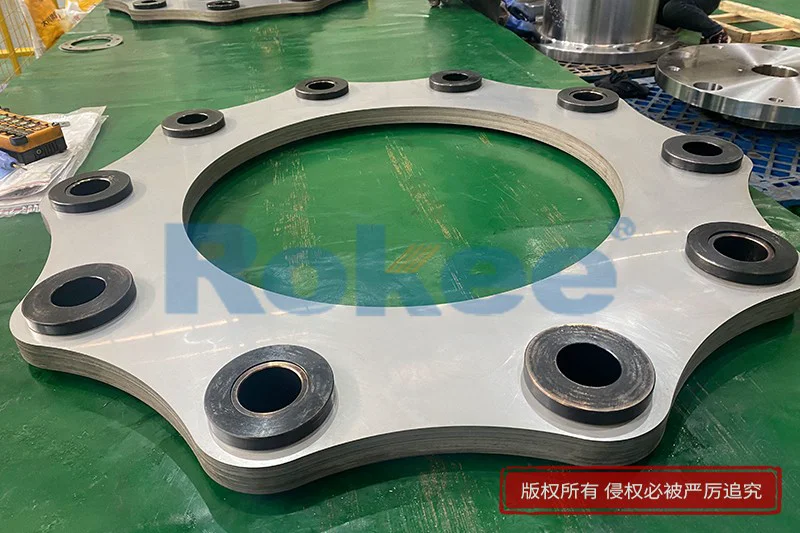

RLAD金属膜片联轴器属于双节式挠性联轴器,采用双组不锈钢膜片+中间轴套的创新设计。高强度不锈钢膜片组:每组由4-12层0.2-0.5mm厚的304/316L不锈钢薄板叠合,激光切割成六角或八角星形结构,表面电解抛光至Ra≤0.4μm。

在现代工业传动系统中,联轴器作为连接主动轴与从动轴的关键部件,直接影响设备运行的精度、稳定性和效率。金属膜片联轴器凭借独特的结构设计和优异的性能表现,在高精度、高转速及恶劣工况场景中占据重要地位,成为众多工业领域的优选传动元件。它以金属膜片为弹性核心,摒弃传统联轴器的润滑需求和易损缺陷,实现了动力传递与偏差补偿的高效统一。

金属膜片联轴器的结构设计简洁而精巧,主要由两个半联轴器、一组金属膜片及连接螺栓构成。金属膜片通常采用多层薄不锈钢片叠加制成,厚度多在0.2毫米至2毫米之间,经精密冲压或激光切割成型,常见外形包括圆形、三角形、梅花形等,圆周分布的螺栓孔用于与半联轴器紧固连接。部分型号会增设中间轴及两组膜片,形成双膜片结构,进一步提升偏差补偿能力。这种结构无需复杂的密封装置,整体体积小巧、重量轻便,相较于传统齿轮联轴器,重量可减轻30%至50%,能有效降低传动系统的惯性负载,适配高速运转需求。

其工作原理基于金属膜片的弹性变形特性,当动力从主动轴传递至半联轴器时,扭矩通过螺栓传导至金属膜片组,膜片在承受扭矩的同时发生可控弹性形变,将动力平稳传递至从动端半联轴器,驱动工作机械运转。在这一过程中,膜片的弹性变形可有效补偿两轴之间因制造误差、安装偏差、承载变形及温升变化产生的轴向、径向和角向位移,避免位移应力对轴承、电机等核心部件造成损伤。与齿式联轴器相比,其角位移补偿能力更优,径向位移反力更小,能在保障传动稳定性的同时,延长设备整体使用寿命。

金属膜片联轴器的核心优势体现在多方面性能的均衡适配。它具备出色的传动精度,运行时无回转间隙和弹性滑动,能实现转速的精确传递,传动效率可达99.86%以上,特别适合伺服系统、精密机床等对传动精度要求严苛的设备。在工况适应性上,金属膜片材质具备耐高低温、耐腐蚀特性,可在-80摄氏度至300摄氏度的温度范围内稳定工作,同时能抵御酸、碱等腐蚀介质侵蚀,适配高温、多尘、有冲击振动的恶劣工业环境。

相较于其他类型联轴器,金属膜片联轴器在维护便利性和使用寿命上更具优势。它无需润滑和密封处理,彻底避免了润滑油泄漏导致的环境污染和维护成本增加,运行过程中无噪声、无磨损,基本可实现免维护运行。而梅花联轴器等弹性元件联轴器,依赖聚氨酯等非金属弹性体传递动力,虽具备一定缓冲能力,但在高温环境下易老化失效,且弹性体损坏后可能导致金属爪直接啮合,引发传动系统故障。金属膜片联轴器则凭借金属元件的高强度和稳定性,使用寿命大幅延长,在正常工况下可长期稳定运行,减少设备停机检修频次。

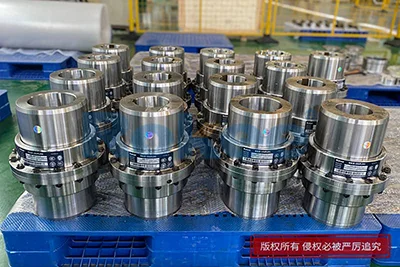

在实际应用中,金属膜片联轴器的适配场景覆盖多个工业领域。在精密制造领域,它常用于数控机床、加工中心、伺服电机与滚珠丝杠的连接,凭借高扭矩刚性和零回转间隙,保障加工过程的尺寸精度和运动平稳性;在通用机械领域,风机、水泵、压缩机等设备采用双膜片结构型号,可有效补偿轴系偏差,降低振动对设备的影响;在新能源、航空航天等高端领域,其轻量化、高精度和耐极端工况的特性,能满足高速旋转和动力传递的严苛要求。此外,在化工、冶金等存在腐蚀介质和高温环境的行业,金属膜片的耐腐蚀、耐高温性能使其成为替代传统联轴器的理想选择。

选用金属膜片联轴器时,需结合实际工况需求综合考量。根据轴径尺寸、传递扭矩、转速范围及偏差补偿需求,选择单膜片或双膜片结构,单膜片结构适用于安装空间受限、偏差较小的场景,双膜片结构则能应对更大的径向和角向偏差。同时,膜片材质的选择需匹配工况环境,不锈钢材质适用于常规场景,特殊工况可选用钛合金等高强度材质。安装过程中,需控制两轴同轴度在允许范围内,避免因过度偏差导致膜片受力不均、提前损坏,确保传动系统整体运行稳定。

随着工业自动化和精密制造水平的不断提升,对传动元件的性能要求持续升级。金属膜片联轴器凭借结构紧凑、精度高、免维护、工况适应性强等突出优势,在工业传动系统中的应用范围不断扩大。它不仅是连接两轴的机械部件,更成为保障设备高效、稳定、精准运行的核心支撑,为现代工业生产的提质增效提供了可靠的传动解决方案,在未来高端制造和特种工况领域,仍将保持重要的应用价值和发展潜力。

《RLAD200-6金属膜片联轴器》由联轴器厂家Rokee 荣基工业科技(江苏)有限公司于2023-07-03 09:54:05整理发布。

转载请注明出处:https://www.rokee.com/lianzhouqi-cases/11679.html

微信客服咨询

微信客服咨询

微信咨询

微信咨询