钢管均整机组大型鼓形齿接轴

鼓形齿接轴主要通过其内部的鼓形齿轮实现传动功能。鼓形齿轮的齿面呈鼓状,即齿顶和齿根之间的直径存在差异,这种设计使得齿轮在啮合过程中能够产生一定的径向弹性变形,从而增强传动的平稳性和承载能力。当主动轴带动鼓形齿轮旋转时,从动轴上的相应齿轮会与之啮合,实现动力的传递。由于鼓形齿轮的特殊形状,啮合过程中的冲击和振动被有效减小,提高了传动的精度和可靠性。

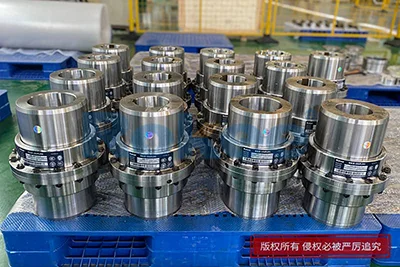

在钢管生产的核心工序中,均整机组承担着细化钢管壁厚精度、优化内壁光滑度的关键使命,而大型鼓形齿接轴作为机组传动系统的核心连接部件,其运行稳定性直接决定了生产效率与产品质量。这种专门适配均整机组重载、高速工况的传动部件,凭借独特的结构设计与优良的力学性能,在复杂的工业环境中搭建起动力传递的可靠桥梁,成为钢管深加工环节不可或缺的重要组件。

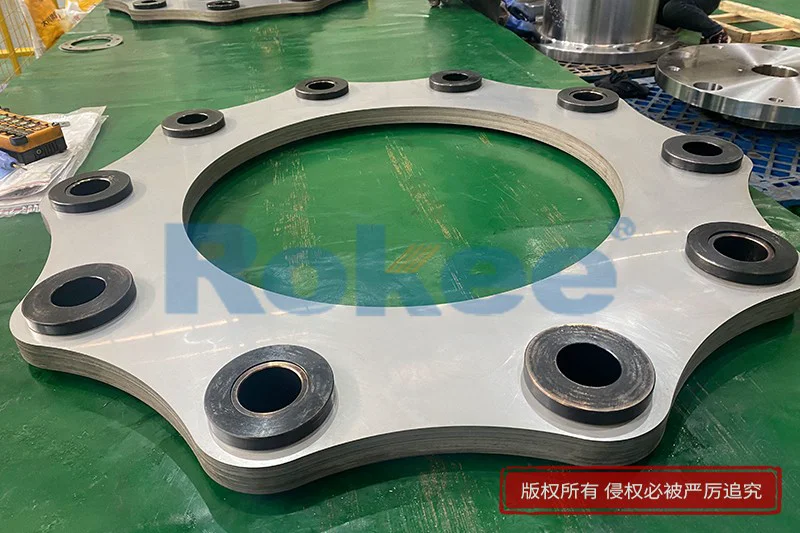

大型鼓形齿接轴的核心结构由鼓形外齿套、直齿内齿圈、中间轴及密封件、连接螺栓等部件构成,其中鼓形外齿套的齿面加工为弧形球面,球面中心与齿轮轴线重合,这种特殊设计是其区别于普通直齿接轴的关键。内齿圈与外齿套的精密啮合的同时,预留合理齿侧间隙,既保证扭矩的高效传递,又为轴系偏差补偿提供了空间。针对钢管均整机组的大型化需求,这类接轴通常采用高强度合金钢锻造毛坯,经过深层渗碳淬火处理,使齿面形成高硬度表层,齿心保持良好韧性,既能抵御重载下的齿面磨损,又能承受冲击载荷带来的应力变化。

在均整机组的工作过程中,鼓形齿接轴承担着将电机动力平稳传递至轧辊的重要任务,同时需应对多种复杂工况挑战。钢管均整作业时,轧辊需承受巨大的径向压力与轴向力,且机组运行中难免存在安装偏差、基础沉降、热膨胀等问题,导致两传动轴线出现相对偏移。鼓形齿接轴凭借弧形齿面的设计优势,可实现轴向、径向及角向的多维度偏差补偿,角向位移补偿能力通常可达到一定范围,齿面接触形式从直齿的线接触转变为面接触,使载荷分布更均匀,有效降低局部应力集中,避免齿面过早点蚀或断裂。

与传统传动接轴相比,大型鼓形齿接轴在均整机组中展现出显著的性能优势。其传动效率高,能量损耗低,能在重载工况下长期保持稳定的动力传递效果,适配均整机组启停频繁、负载波动大的工作特点。同时,弧形齿面的啮合特性具备一定的减振缓冲能力,可吸收电机启动与负载突变产生的瞬时冲击,减少振动对轧辊、减速机等关键设备的影响,降低整个传动系统的故障概率。密封结构的优化设计则能有效防止润滑油泄漏与杂质侵入,配合专用极压润滑脂的使用,延长齿面润滑周期与部件使用寿命,减少停机维护时间。

在实际应用中,大型鼓形齿接轴的安装与维护对保障均整机组运行至关重要。安装时需通过激光对中仪精准调整轴系同轴度,将径向与角向偏差控制在合理范围内,避免因初始偏差过大加剧齿面磨损。对于过盈配合的部件,通常采用油浴加热方式进行装配,加热温度需严格控制,防止材料性能因高温发生变化,禁止采用锤击等暴力装配方式损伤齿面。日常运行中,需定期监测接轴的振动值、表面温度与运行噪声,按工况周期补充润滑脂,定期检查齿面磨损情况,确保接触面积符合要求,发现裂纹、严重磨损等问题及时处理,避免故障扩大影响生产。

随着钢管生产对精度与效率要求的不断提升,均整机组朝着大型化、高速化方向发展,对鼓形齿接轴的性能要求也持续提高。通过优化齿形曲线设计、改进热处理工艺、提升加工精度等手段,可进一步增强接轴的承载能力与偏差补偿性能,适配更高转速与更大扭矩的工况需求。同时,针对均整机组的特殊工作环境,强化密封结构与润滑系统设计,可有效抵御粉尘、高温等因素的影响,延长部件使用寿命,为钢管均整作业的连续稳定运行提供可靠保障。作为传动系统的核心枢纽,大型鼓形齿接轴的技术升级与规范应用,对推动钢管生产行业的高质量发展具有重要意义。

《钢管均整机组大型鼓形齿接轴》由联轴器厂家Rokee 荣基工业科技(江苏)有限公司于2020-07-18 10:47:50整理发布。

转载请注明出处:https://www.rokee.com/lianzhouqi-cases/143.html

微信客服咨询

微信客服咨询

微信咨询

微信咨询