ROW带轴套精密万向轴

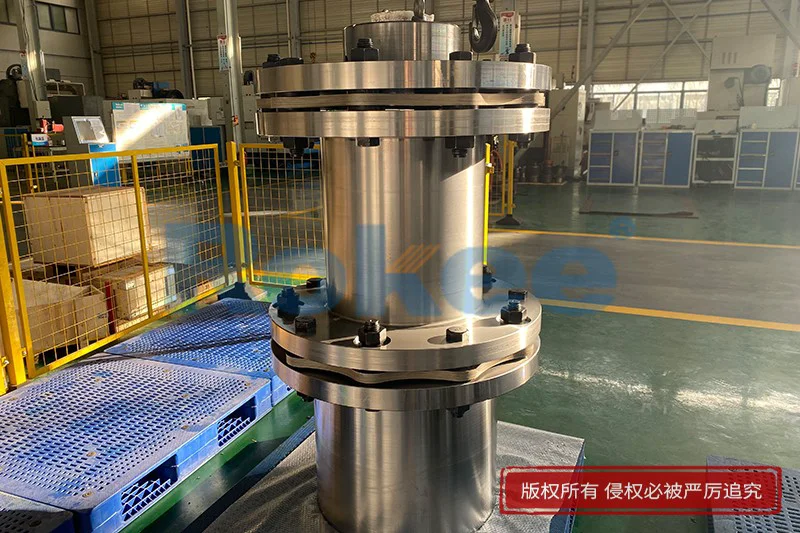

在机械传动系统中,带轴套精密万向轴是实现非同轴两轴动力精准传递的核心部件,凭借紧凑结构与稳定性能,广泛适配各类对传动精度、扭矩承载有严格要求的工业场景。其核心设计亮点在于轴套与万向轴主体的协同适配,既强化了部件连接的密封性与稳定性,又通过精密加工工艺降低了传动过程中的能量损耗与偏差,成为高端制造领域不可或缺的传动解决方案。

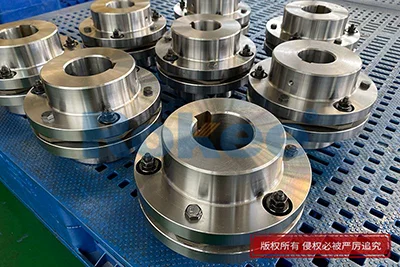

带轴套精密万向轴的结构设计兼顾功能性与耐用性,核心组件包括十字轴、滚针轴承、轴套及防尘密封装置。十字轴作为动力传递的核心枢纽,两端通过精密轴承与叉头连接,而轴套则包裹于连接部位外侧,起到固定、缓冲与防护的多重作用。轴套的材质选择需匹配工况需求,常见的高强度合金钢材质可提升抗疲劳与抗磨损能力,适配高扭矩传动场景;部分特殊工况下则会采用耐腐蚀合金或高分子材料,应对潮湿、高温等复杂环境。轴套与万向轴的配合间隙经过严格控制,通常通过数控研磨工艺将间隙控制在微小范围,确保传动过程中无额外窜动,维持转速与扭矩传递的稳定性。

精密性是这类部件的核心优势,其精度控制贯穿设计、加工与装配全流程。在加工环节,十字轴轴径、轴套内径等关键尺寸需经过多道研磨与检测工序,表面粗糙度控制在极低范围,减少运动过程中的摩擦阻力。同时,通过动态平衡处理,确保高速运转时的稳定性,降低振动与噪声,避免对关联设备造成影响。轴套的存在进一步提升了精密性,其包裹式结构可防止外部粉尘、切削液等杂质侵入内部轴承与花键部位,减少磨损与精度衰减,延长部件使用寿命。此外,轴套还能对万向轴的轴向位移进行合理补偿,适配两轴间的微小角度偏差,在角度补偿范围内保持传动效率稳定,满足精密机床、自动化设备等对传动精度的严苛要求。

从应用场景来看,带轴套精密万向轴的适配范围覆盖多个高端制造领域。在精密机床行业,它常被用于主轴与电机轴的连接,凭借低背隙、高扭转刚度的特性,确保切削过程中转速与扭矩的精准传递,保障工件加工精度;在自动化与机器人领域,其紧凑结构与灵活的角度补偿能力,可适配机械臂关节的复杂运动,实现精准定位与动力传输。汽车工业中,它在传动轴系统与转向辅助传动装置中发挥作用,能适应车辆行驶过程中悬挂运动带来的角度变化,同时稳定传递动力;印刷、包装机械中,其平稳传动性能可避免设备运行时的振动对印刷精度、包装平整度造成影响,提升生产效率与产品合格率。此外,在测试设备、纺织机械等场景中,它也凭借可靠的性能成为传动系统的优选部件。

正确的安装与维护是保障带轴套精密万向轴性能稳定的关键。安装前需对各部件进行清洁处理,使用无水乙醇或专用清洗剂去除防锈油、铁屑等杂质,避免残留纤维影响运行,同时检查轴套、花键齿面等部位有无磕碰、锈蚀,确保配合面完好。安装过程中需严格控制同轴度,普通传动场景轴向偏移不宜过大,精密传动场景则需通过激光对中仪或百分表进行精准校准,减少角度偏差带来的精度损耗。轴套与轴体的连接需遵循规范流程,胀套连接时应交替对角拧紧螺栓,分多次达到额定力矩,确保受力均匀;花键连接部位需均匀涂抹润滑脂,避免干摩擦导致磨损。

日常维护中,润滑管理尤为重要。常规工况下,每运行一定小时数需补充润滑脂,通过注油孔注入直至旧脂排出;高速、高温、潮湿等特殊工况需调整润滑周期与润滑脂型号,如高温环境可选用膨润土基润滑脂,潮湿环境则采用防水型润滑脂。同时需定期监测运行状态,通过测振仪、红外测温仪检查振动值与温升,确保在合理范围;发现异响、卡滞等异常时需立即停机检查,排查轴承磨损、花键啮合不良等问题。磨损件需及时更换,轴承磨损超标或花键配合间隙过大时,应按规范更换部件,避免故障扩大影响整个传动系统。此外,长期存放时需做好油封防潮处理,定期转动部件,防止锈蚀影响性能。

随着工业制造向高精度、高可靠性方向发展,带轴套精密万向轴的设计与制造工艺也在持续优化。通过材料升级、结构改进与加工精度提升,其扭矩承载能力、使用寿命与适配范围不断拓展,既能满足现有工业场景的传动需求,也能适配更多高端装备的研发与应用。作为机械传动系统中的关键“关节”,它以精准、可靠的性能,为各行业的高效生产提供支撑,成为现代工业制造中不可或缺的重要部件。

《ROW带轴套精密万向轴》由联轴器厂家Rokee 荣基工业科技(江苏)有限公司于2022-07-20 10:18:25整理发布。

转载请注明出处:https://www.rokee.com/lianzhouqi-cases/1070.html

微信客服咨询

微信客服咨询

微信咨询

微信咨询